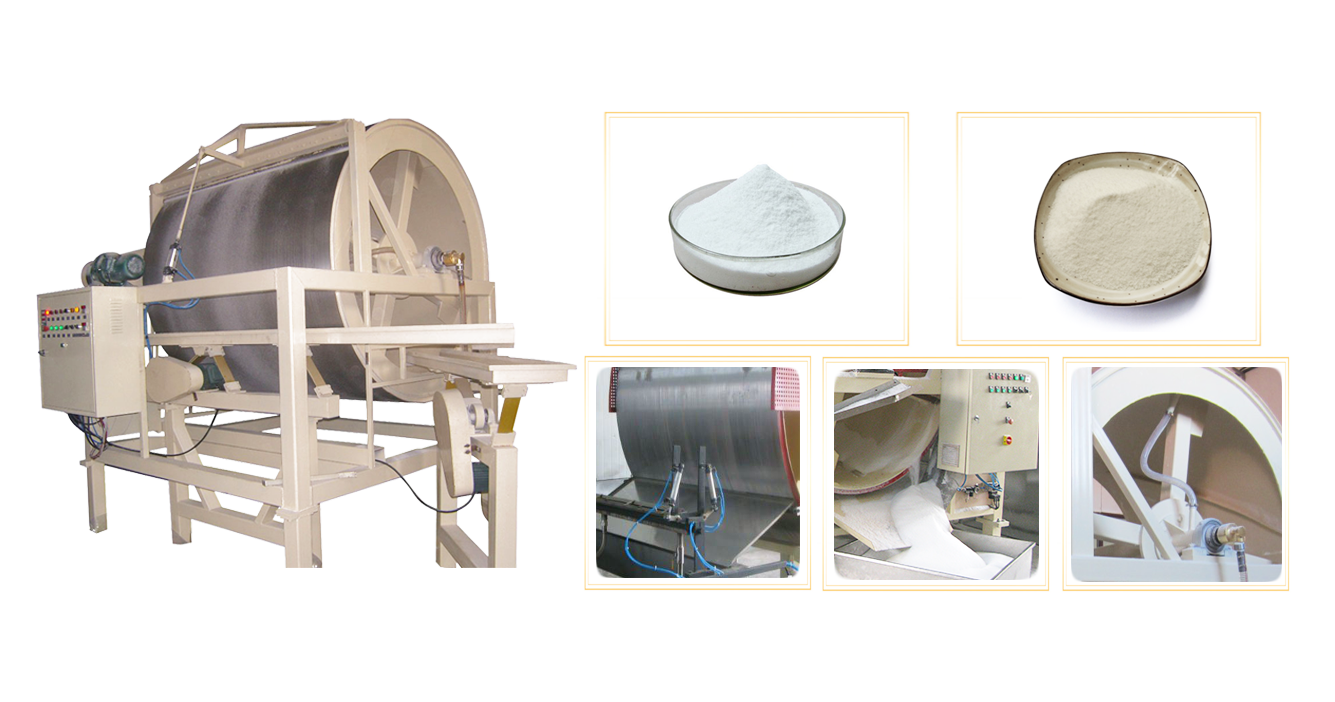

Tambour de fraisage de machine de fabrication de poudre de cire

Le tambour de fraisage de la machine de fabrication de poudre de cire peut transformer la cire liquide en cire en poudre. Et le matériau que nous utilisons est l'acier inoxydable, il peut donc être utilisé pour produire de la paraffine, de la cire de palme et de l'acide stéarique. Le tambour de fraisage peut être utilisé dans des zones à températures différentes, prenant moins de place et facile à utiliser sont ses caractéristiques.

- GAOWAX

- Chine

- 15 ~ 30 jours

- 50 ensembles par mois

- information

Le tambour de fraisage de la machine de fabrication de poudre de cire est utilisé pour transformer de la cire liquide comme la cire de paraffine, la cire de palme, l'acide stéarique du matériau de la bougie en cire en poudre pour presser la bougie. Il est composé d'un tambour, d'un réservoir de maintien de la température de la cire, d'un boîtier de commande électrique, etc. L'acier inoxydable est utilisé comme matériau principal, il est donc anticorrosion.

Remplissez d'huile de chauffage jusqu'à la couche intermédiaire du réservoir de maintien de la température de la cire afin de conserver la cire liquide. L'eau froide du cycle doit se connecter au tambour.

Dans une pièce où la température est inférieure à 25 ℃, la cire liquide est pulvérisée à travers les buses des barres de pulvérisation. Lors de la chute et de la chute sur la surface du tambour, la cire liquide refroidit et gèle. Lorsque le tambour se déplace vers la lame, la cire en poudre est éliminée. Ensuite, la cire en poudre sera transférée à l'intérieur du tambour pour un refroidissement supplémentaire à travers le vibrateur et les planches. Après refroidissement complet, la cire en poudre tombera dans le réservoir de cire en poudre.

Tambour de fraisage de machine de fabrication de poudre de cirepeut être utilisé dans des zones à températures différentes, prend moins de place et est facile à utiliser sont ses caractéristiques.

Il existe deux options de sortie, l'une est de 400 à 500 kg/heure, l'autre de 800 à 1 000 kg/heure. Le tambour de fraisage de la machine de fabrication de poudre de cire doit fonctionner avec une unité de refroidissement et un dispositif de maintien de la température.

Sortir | 500kg/heure |

Puissance de chauffage électrique | 12KW (tuyaux de préchauffage 6 pièces) |

Consommation d'eau de refroidissement | 15m3/heure |

Pression de l'air comprimé | 0,6-0,8 MPa |

Dimension (L×L×H) | 3400×4080×2600mm |

Poids | 2980 kg |

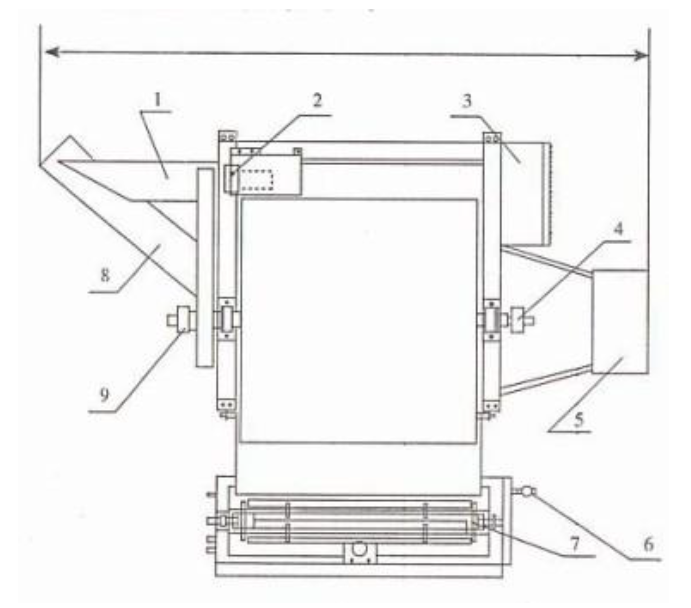

Diagramme schématique de la structure de l'équipement :

1. Grande auge vibrante

2. Réducteur

3. Contrôle des appareils électriques

4. Joint rotatif du tuyau d'entrée

5. Réservoir de stockage

6. Vanne électromagnétique de chauffage à vapeur

7. Buse de liquide de bougie

8. Petite auge vibrante

9. Joint rotatif du tuyau de sortie

Entretien du tambour de broyage de poudre de cire :

1. Lors de l'installation de l'équipement, celui-ci doit posséder un dispositif de mise à la terre fine et doit fréquemment examiner la mise à la terre pour éviter tout accident de choc électrique.

2. Lors de l'arrêt de l'équipement, ouvrez la vanne aux deux extrémités de la buse et évacuez le liquide de bougie restant.

3. Lors de l'arrêt de l'équipement, il convient d'examiner en temps opportun la vis de fixation de la grande et de la petite auge vibrante pour savoir si elle est desserrée. S'il est desserré, il faut le visser en temps opportun pour éviter la panne.

4. Il convient d'examiner régulièrement la hauteur du niveau de fioul pour éviter tout impact sur l'effet de chauffage.

5. Après 50 à 60 heures après le premier fonctionnement, le réducteur doit remplacer l'huile lubrifiante, puis une fois tous les trois mois. En attendant, il faut nettoyer la poudre de bougie sur la roue éolienne à l'arrière du moteur.

6. Lors du remplacement du radiateur électrique à bougie, il faut d'abord ouvrir la vanne de sortie d'huile et évacuer le fioul. Après l'avoir remplacé, il doit fermer la vanne de sortie de fioul et injecter à nouveau le fioul.

7. Le site d'opération doit être exempt de poussière, de gaz corrosifs et de liquides, sans particules mentales flottantes et sans interférences électromagnétiques, loin de la source d'interférence pour éviter les impacts sur le fonctionnement normal du transducteur dans l'appareil électrique. contrôle.